Avendo recentemente lavorato nella cucina di un ristorante ho avuto l’occasione di conoscere un metodo di cottura del cibo molto interessante e particolare. Si tratta della cottura a bassa temperatura (Sous Vide), la quale consiste nell’immersione del cibo (precedentemente inserito e sigillato sottovuoto in appositi sacchetti idonei alla cottura) in una vasca contenente acqua a temperatura controllata. La durata del bagno termostatico può variare dalla mezz’ora fino all’ordine delle decine di ore, in base al cibo e al tipo di cottura che si vuole ottenere. I vantaggi sono molteplici: si riesce ad ottenere una cottura perfettamente omogenea tra superficie e cuore, senza avere sprechi di materia ed esaltando le proprietà organolettiche della pietanza. Inoltre il processo di cottura risulta molto semplice e soprattutto facilmente ripetibile. L’unico svantaggio risiede invece nel costo dell’attrezzatura necessaria. È necessario infatti un dispositivo apposito (roner) in grado di gestire e controllare la temperatura della vasca per il tempo prefissato, oltre a garantire il ricircolo d’acqua per minimizzare i gradienti termici. Da qui l’ispirazione per un nuovo progetto: la realizzazione di questo dispositivo sulla base del microcontrollore ATMega328.

![]() Panoramica, realizzazione e funzionamento del progetto

Panoramica, realizzazione e funzionamento del progetto

![]() Firmware per programmazione microcontrollore

Firmware per programmazione microcontrollore

![]() Modelli 3D dei componenti plastici

Modelli 3D dei componenti plastici

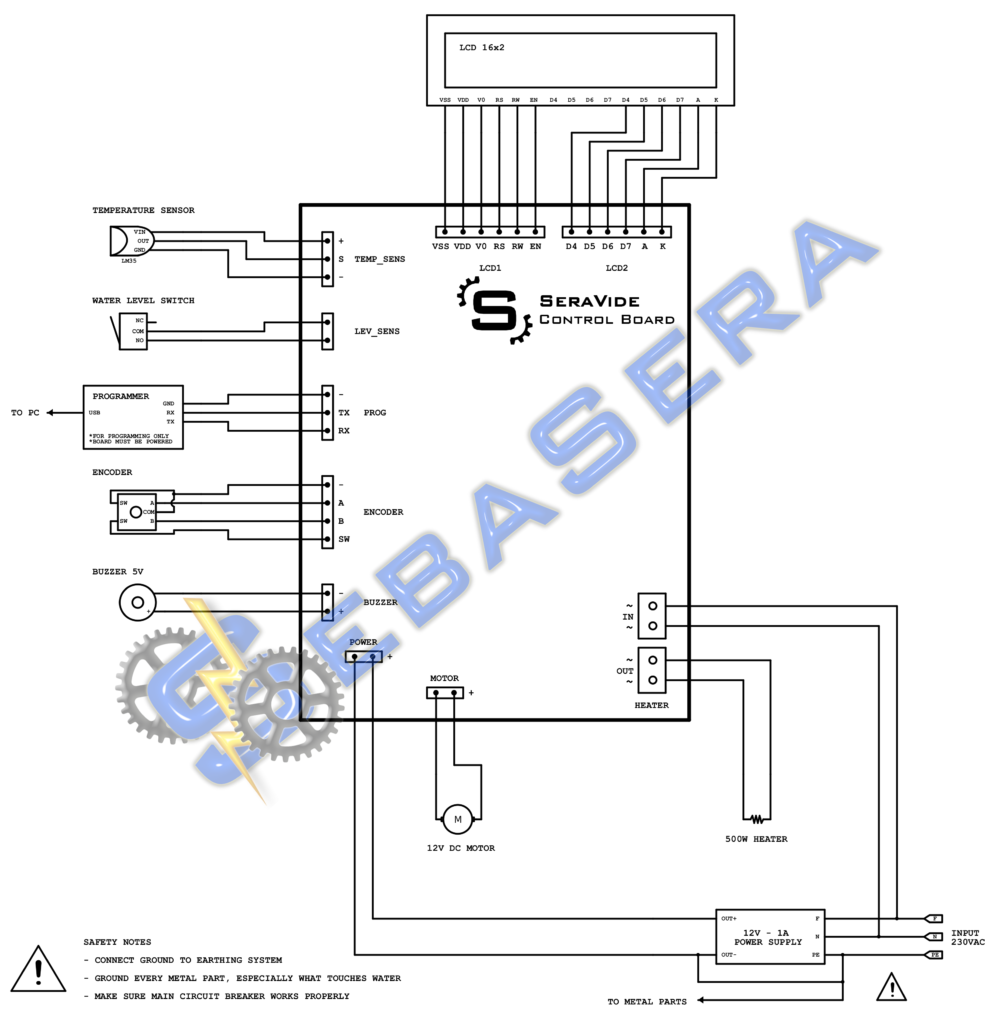

AVVERTENZE: il progetto funziona con la tensione di rete 230V: è necessario il collegamento all’impianto di terra di tutte le parti metalliche, in particolare quelle a contatto con l’acqua, nonché assicurarsi che l’impianto elettrico sia dotato di un interruttore di protezione funzionante (magnetotermico con differenziale).

Parte costruttiva

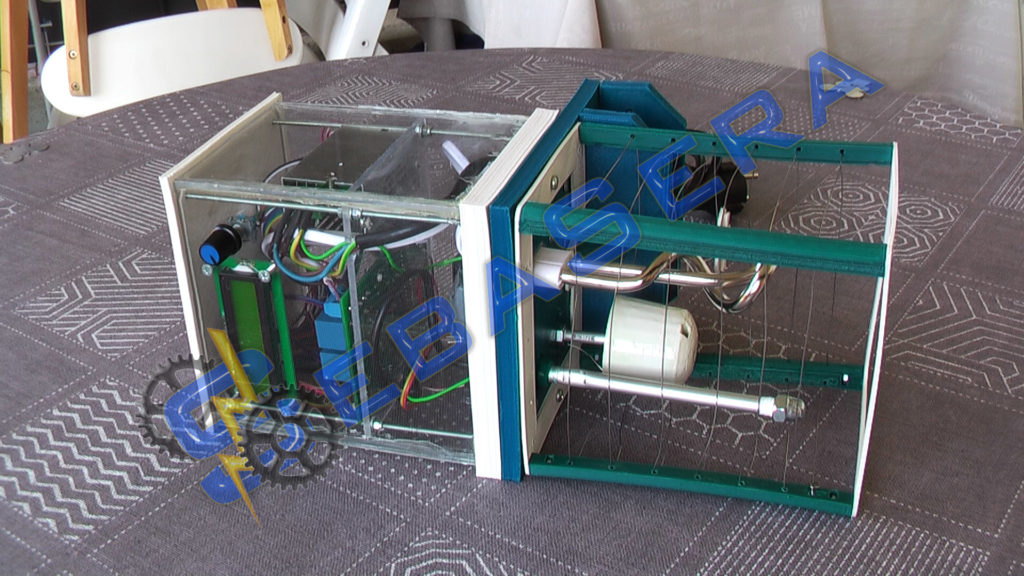

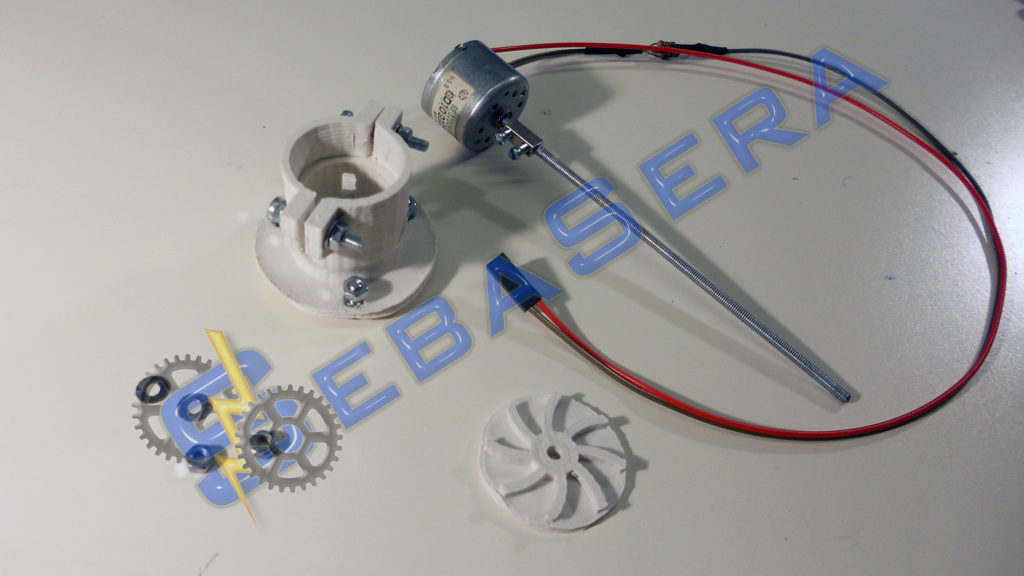

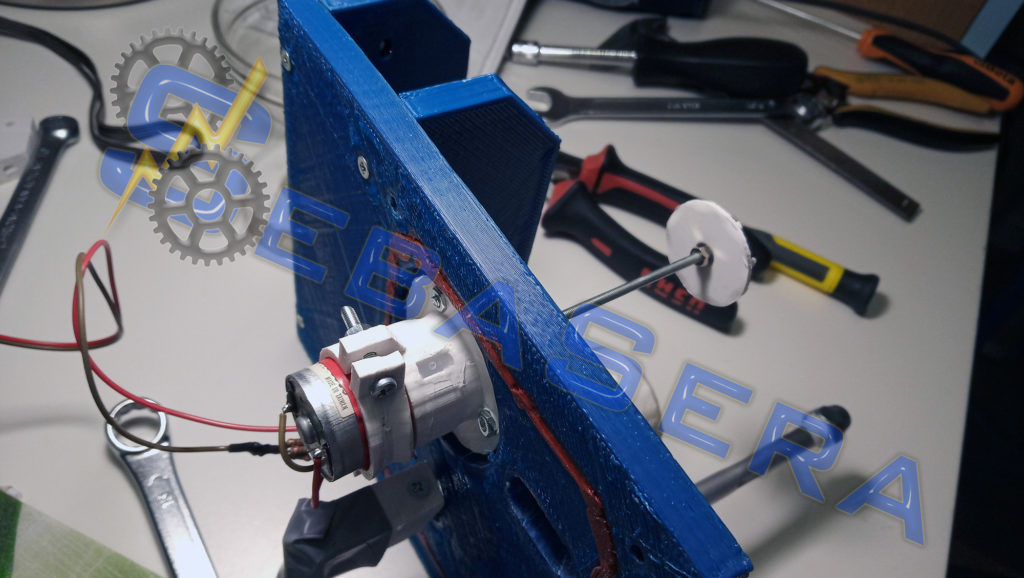

Il roner consiste in un involucro in plexiglass e parti stampate in 3D (realizzate in ABS per resistere alla temperatura di esercizio) che ospita al suo interno la parte elettronica di controllo. Nella parte posteriore alla base è situata una vite a farfalla per consentirne l’ancoraggio ad un contenitore. Nella parte inferiore sono invece situati i sensori e gli attuatori per la gestione del processo di cottura. Tra questi si nota la resistenza da 500W per il riscaldamento dell’acqua, la sonda per la misura della temperatura, il mescolatore per garantire il ricircolo dell’acqua all’interno della vasca ed il sensore di livello a galleggiante. Quest’ultimo rileva se la resistenza è sufficientemente sommersa, al contrario ne impedisce l’attivazione per evitarne il surriscaldamento. Queste parti sono circondate da un’apposita griglia realizzata con del filo in acciaio inox che ha duplice funzione: quella di proteggere dal contatto meccanico nonché elettrico, essendo galvanicamente collegata all’impianto di terra. All’interno dell’involucro si osservano invece il motore a 12V per il mescolatore, il buzzer a 5V come segnalatore acustico e l’interfaccia di gestione composta dal display LCD 16×2 e l’encoder dotato di pulsante. È inoltre presente una ventola da 40mm (12V) per garantire un flusso d’aria sufficiente ad evitare il surriscaldamento nonché la formazione di condensa all’interno dell’involucro. Il tutto è collegato alla scheda elettronica dedicata che viene alimentata a 12V dall’apposito alimentatore.

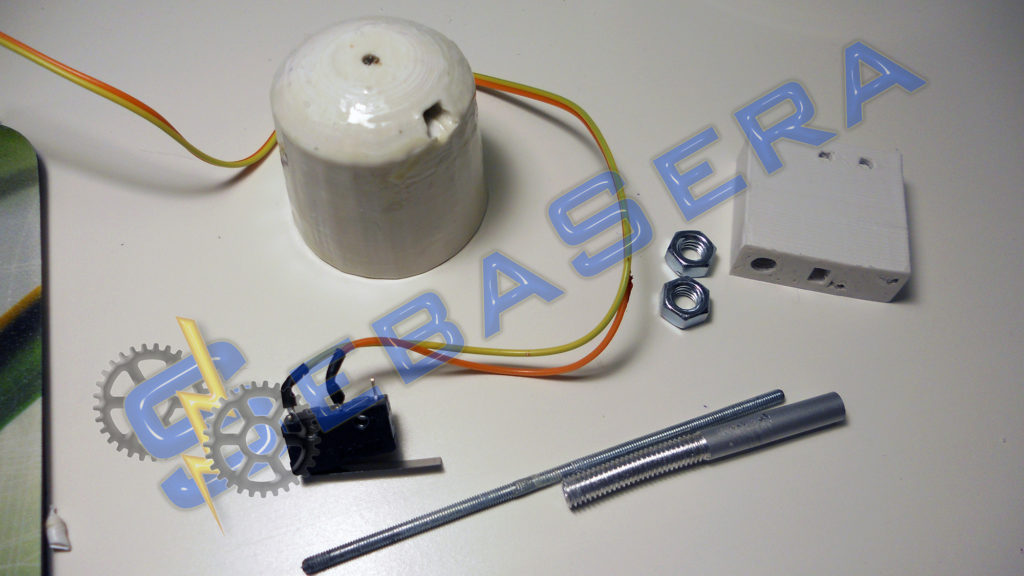

La sonda per la misura della temperatura è realizzata inserendo il sensore LM35 (package TO-92) in un tubo in alluminio di diametro esterno 8mm. L’estremità inferiore è stata parzialmente filettata con l’ausilio di una filiera M8 per ospitare un dado cieco M8 inox. Essendo tale estremità sommergibile, è stato posto del nastro in teflon sulla filettatura per garantire tenuta stagna. Per migliorare il contatto termico tra dado e sensore, è interposta della pasta termoconduttiva tra questi.

Il sensore di livello a galleggiante è realizzato inserendo un contatto monostabile all’interno di un involucro appositamente stampato in 3D. A questo è fissato un tubo in alluminio di diametro esterno 6mm opportunamente filettato per permetterne il fissaggio alla base. Il galleggiante (le cui dimensioni sono state scelte sulla base di semplici calcoli idrostatici) è fissato ad una barra filettata M3 che, scorrendo all’interno del tubo, consente la pressione del contatto in presenza di livello sufficiente di acqua. Per vincolare la corsa del galleggiante, è stato posto all’estremità superiore della barra un dado autobloccante in modo da impedirne il distacco dalla struttura.

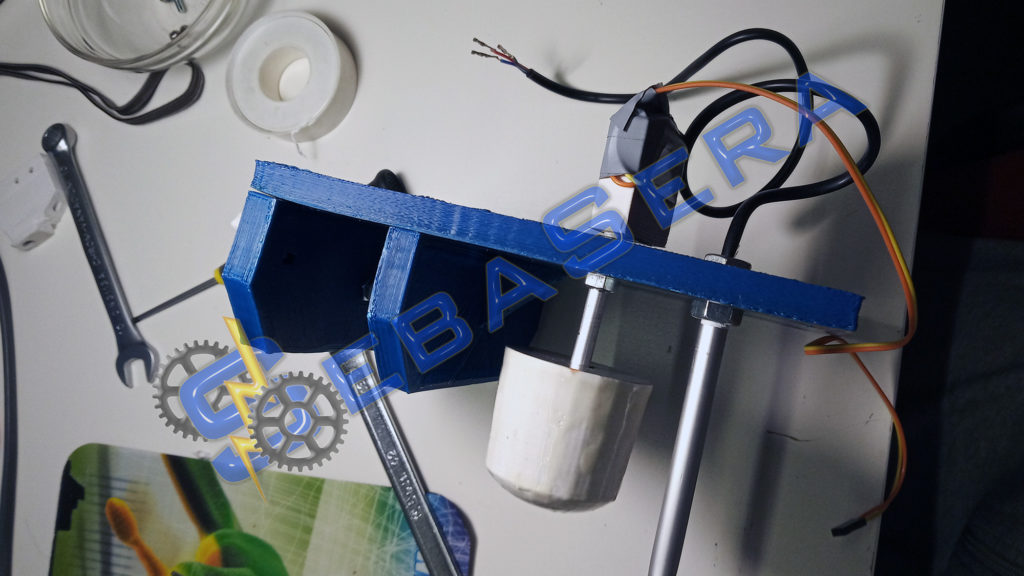

Il mescolatore è realizzato anch’esso impiegando parti stampate in 3D (struttura e girante). Alla struttura è fissato un motore funzionante a 12V, il cui albero è accoppiato ad una barra filettata M3, alla quale è fissata a sua volta la girante.

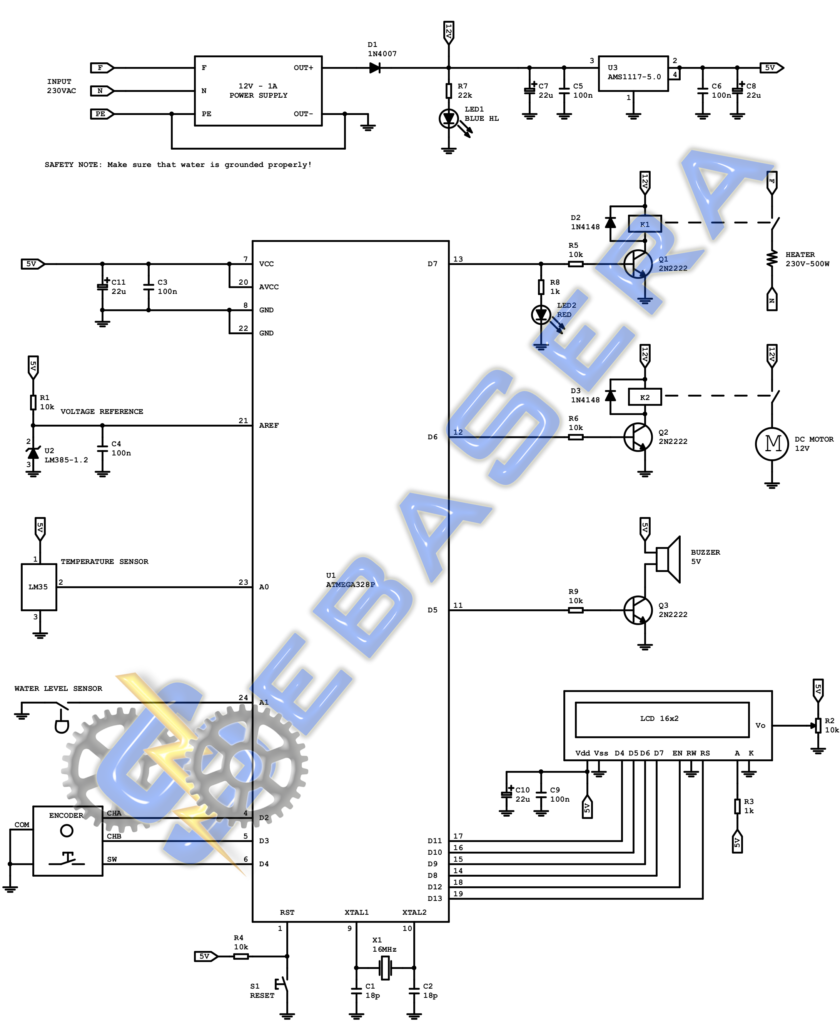

Schema funzionale

Il sistema è alimentato direttamente con la tensione di rete 230V in quanto necessaria al funzionamento dell’elemento riscaldante. Questa viene successivamente convertita a 12V per l’alimentazione della scheda, la cui presenza è indicata dal led LED1. Il diodo D1 all’ingresso protegge da eventuali inversioni di polarità dell’alimentazione. Questa viene successivamente stabilizzata a 5V dal regolatore lineare U3, equipaggiato di condensatori di livellamento C7, C8 nonché di bypass C5, C6, posti in prossimità di esso. La tensione stabilizzata è necessaria per alimentare il microcontrollore U1, anche questo dotato di condensatore di livellamento C11 e bypass C3.

Sebbene sia dotato di un oscilatore interno a 8MHz, il microcontrollore è stato dotato di uno esterno a 16MHz (X1 con C1 e C2) per consentire, oltre a maggiori prestazioni e buona precisione nel conteggio temporale, l’impiego dello stesso bootloader di Arduino UNO. E’ stato inoltre equipaggiato del pulsante di reset S1 che, oltre a riavviare il firmware, consente al microcontrollore di essere programmato onboard con l’ausilio di un’interfaccia USB-UART esterna (non dotata del pin DTR).

La gestione del sistema da parte dell’utente è possibile grazie all’interfaccia costituita dall’encoder dotato di pulsante e dal display LCD 16×2, il cui contrasto è regolabile tramite il trimmer R2.

La rilevazione della temperatura T[°C] dell’acqua si ha grazie al sensore di temperatura LM35, che fornisce in uscita una tensione secondo la caratteristica Vo(T) = 10mV/°C * T.

La rilevazione di sufficiente sommersione si ha grazie al sensore di livello a galleggiante, il cui contatto risulta chiuso se è sufficientemente sommerso.

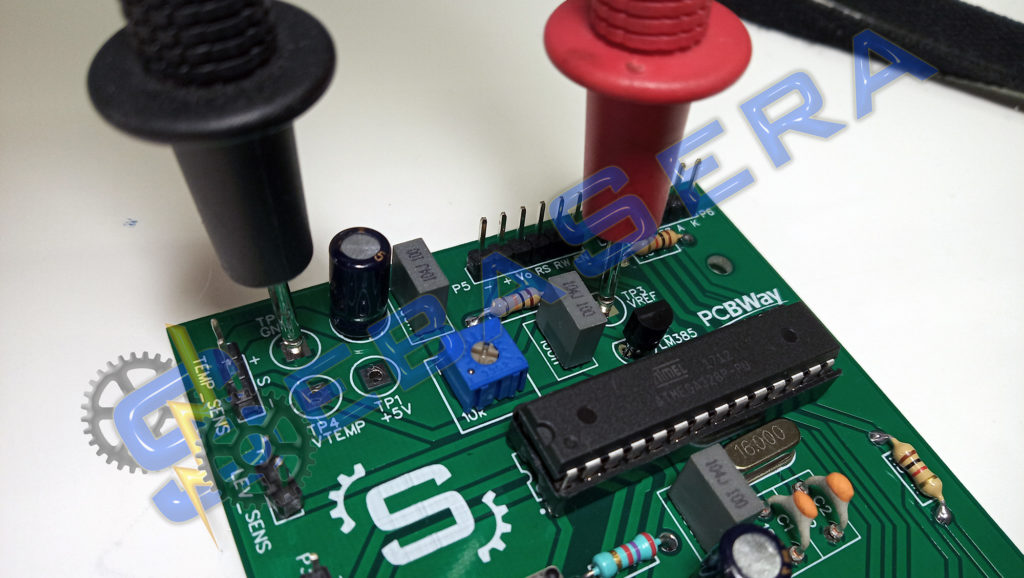

Per maggiore accuratezza nella misura della temperatura, il convertitore A/D del microcontrollore impiega una tensione di riferimento esterna pari a 1.235V generata dall’integrato U2, in alternativa al riferimento interno pari a AVCC.

Mentre il pilotaggio del buzzer avviene unicamente tramite il transistor Q3, il pilotaggio degli attuatori di potenza (elemento riscaldante e motore) avviene tramite i relays K1 e K2, a loro volta pilotati dai transistor Q1, Q2 ed equipaggiati dei diodi di ricircolo D2, D3 per la soppressione di sovratensioni altrimenti generate all’istante di interdizione dei transistor stessi. All’uscita che pilota l’elemento riscaldante è collegato il led LED2 (rosso) per indicarne l’accensione.

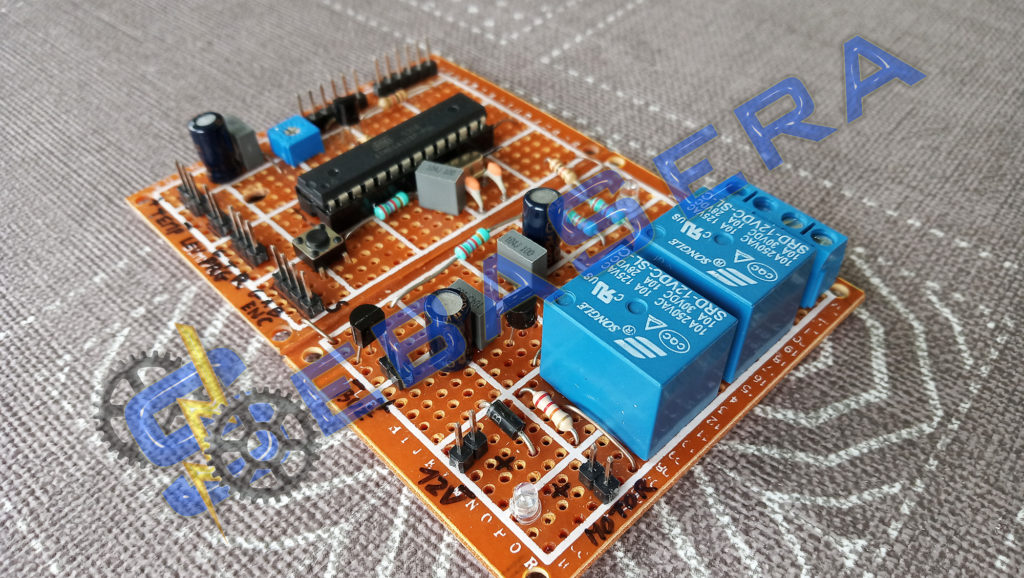

Scheda elettronica

Per facilitare l’assemblaggio della parte elettronica è stata realizzata una scheda dedicata a cui far convergere tutte le parti del sistema. Inizialmente questa consisteva in una basetta millefori che ospitava un circuito sperimentale, il quale ha permesso il test del sistema e l’eventuale applicazione di modifiche.

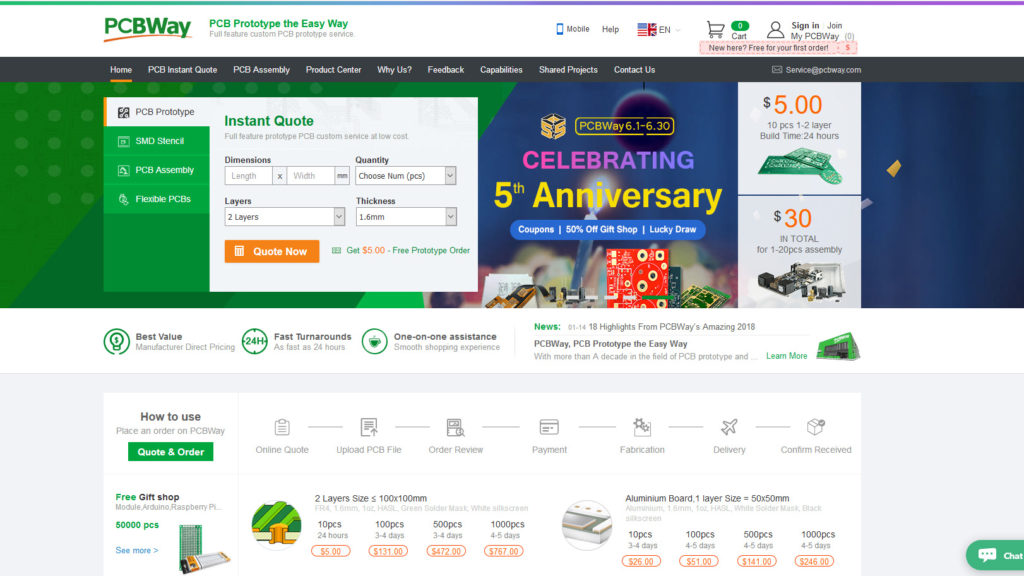

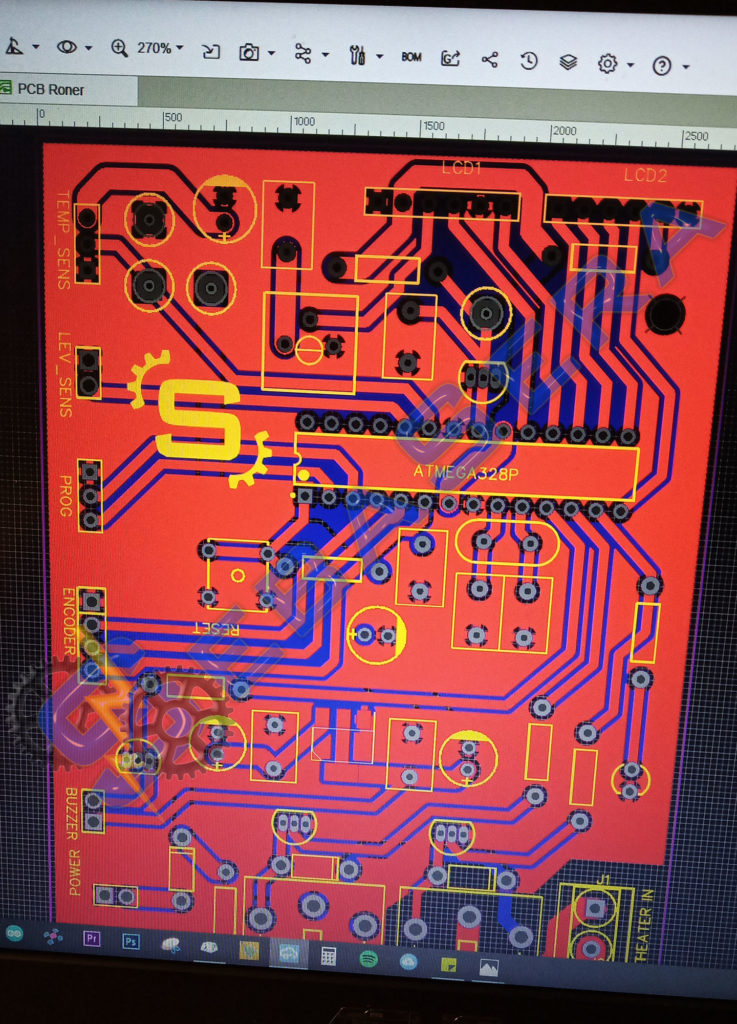

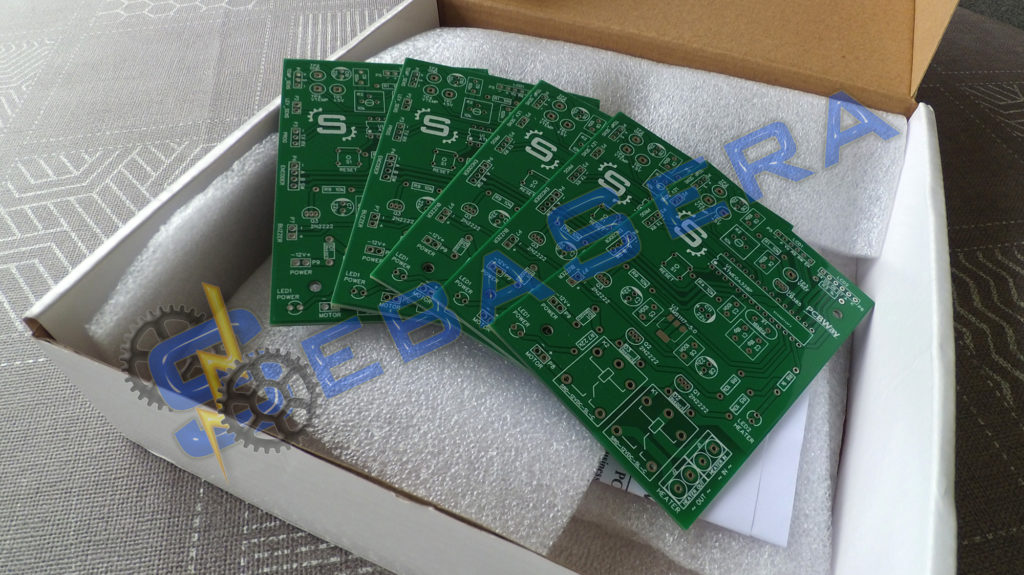

Successivamente è stato eseguito lo sbroglio del circuito definitivo, generati i file gerber necessari ed effettuato l’ordine del circuito stampato tramite PCBWay.

PCBWay è un’azienda specializzata nella produzione di circuiti stampati di alta qualità. Ordinare è molto semplice: è sufficiente indicare le principali carateristiche del nostro PCB per ottenere la stima del costo e successivamente effettuare l’upload dei file gerber del nostro progetto per procedere all’ordine. Il costo è molto contenuto: ammonta a soli 5$ per 5x PCB dual layer di dimensioni fino a 100x100mm. Ogni nuovo utente ha inoltre un bonus di 5$!

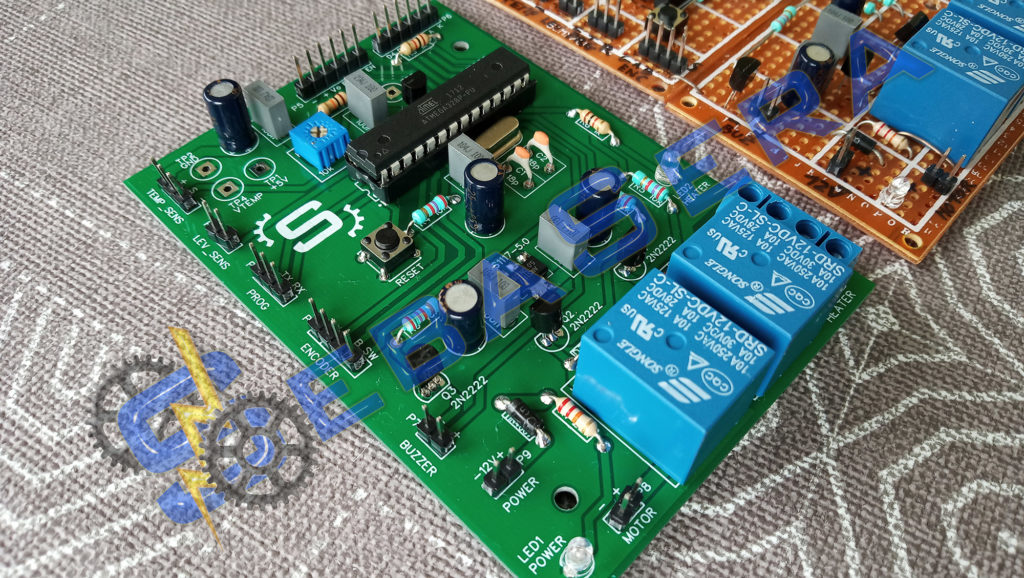

Ottenuto il circuito stampato si nota immediatamente la qualità di realizzazione, pronta a dare al progetto un tocco davvero professionale! Sono stati quindi piazzati e saldati tutti i componenti.

E’ stato quindi eseguito il cablaggio con le varie parti del sistema. Per massimizzare la modularità del sistema, i vari componenti sono stati equipaggiati di connettori dupont per il collegamento con la scheda, rendendo semplice e rapido il disassemblaggio per facilitare eventuali operazioni di manutenzione.

Le varie parti del sistema sono collegate alla scheda nel seguente modo. Molto importante, e che non deve assolutamente mancare, è il collegamento all’impianto di terra di tutte le parti metalliche, con particolare attenzione per quelle a contatto con l’acqua!

Programmazione

Per effettuare l’upload del firmware sul microcontrollore è necessario che su questo sia installato il bootloader di Arduino UNO. Il firmware consiste in un file .hex già compilato che è possibile caricare direttamente sul microcontrollore tramite il tool XLoader.

Per maggiori dettagli, trovi il tutorial dedicato alla creazione e/o upload di file .hex.

L’upload è eseguibile in 2 modi:

- Inserendo il chip in un Arduino UNO, programmarlo normalmente e reinserirlo nella scheda di controllo.

- Onboard, tramite il collegamento di un’interfaccia USB-UART esterna (pin TX di questa a RX della scheda e viceversa) e, a scheda alimentata, premere il pulsante di reset presente sulla stessa al momento del comando di upload. Le impostazioni sono le stesse impiegate per Arduino UNO.

Come accennato precedentemente, il microcontrollore si avvale di una tensione di riferimento esterna per il convertitore analogico-digitale, fornita dall’integrato U2 e pari a 1.235V. È possibile misurarla accedento al test point TP3 dedicato (VREF).

Funzionamento

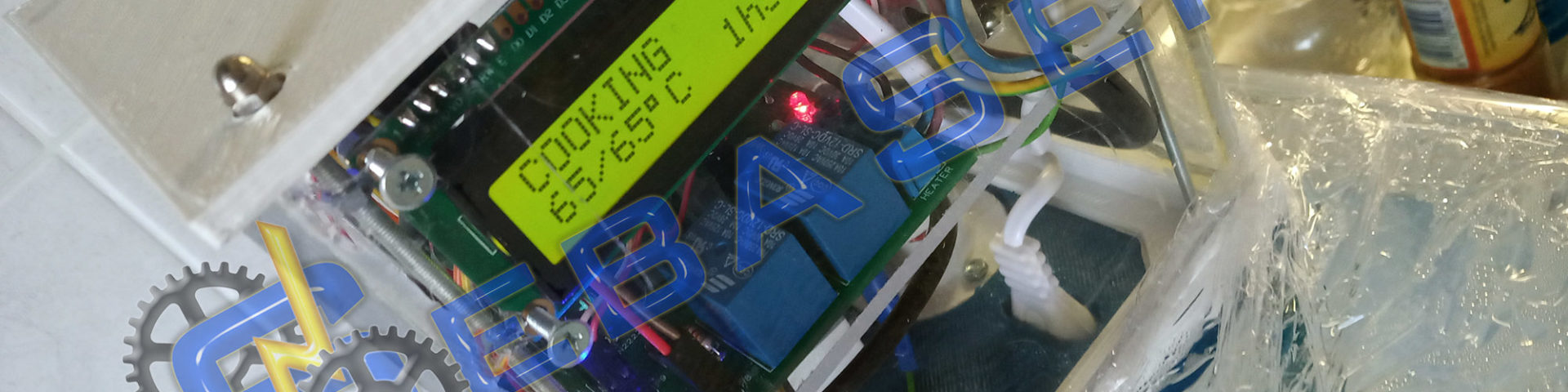

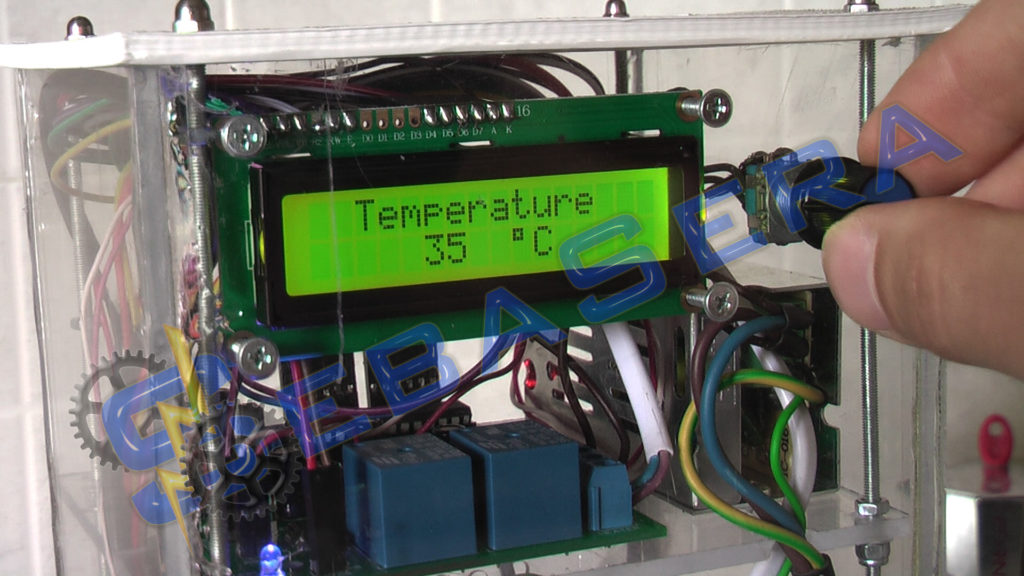

Siamo pronti per svolgere la prima cottura con il dispositivo appena realizzato. Dopo averlo fissato ad un contenitore apposito riempito sufficientemente d’acqua, si può procedere all’impostazioe delle variabili di cottura: tempo e temperatura, le quali variano a seconda del tipo di cibo e cottura che si vuole ottenere. In rete è possibile trovare svariate tabelle. Per inserire i parametri è sufficiente entrare nel menu premendo il pulsante dell’encoder e navigare tra le impostazioni per modificarle. Il tutto è molto semplice, il programma è stato appositamente scritto per rendere l’utilizzo del roner il più intuitivo possibile!

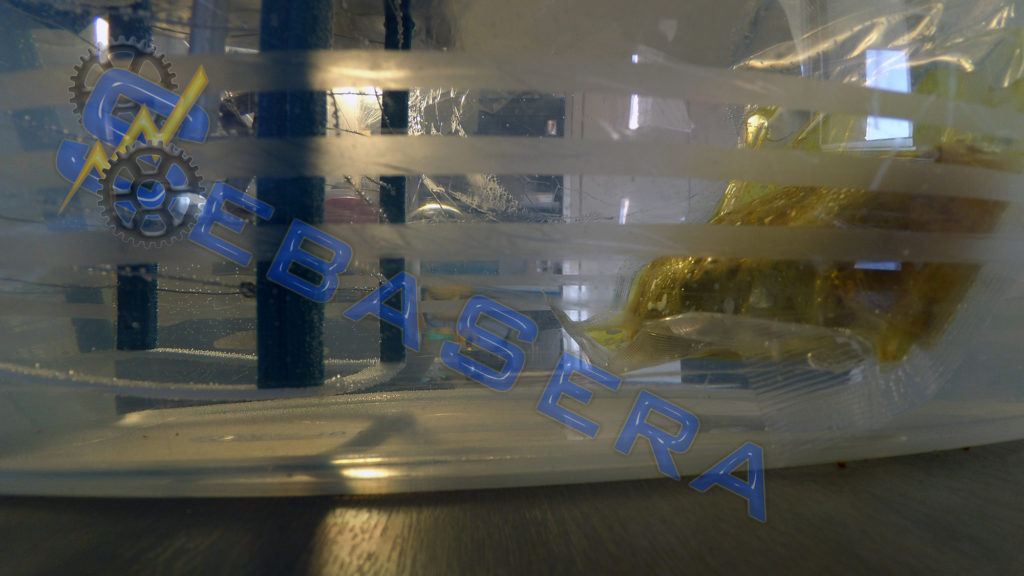

Si procede immergendo in acqua il cibo precedentemente inserito in sacchetti per la cottura appositi e messo sottovuoto. Si consiglia di coprire la vasca (impiegando ad esempio della pellicola) per evitare la diminuzione del livello d’acqua per via dell’evaporazione.

E’ quindi possibile dare il comando di start. Inizia così la fase di riscadamento della vasca (HEATING) al valore di temperatura impostato. Una volta raggiunto inizia la vera e propria fase di cottura (COOKING): il buzzer emetterà un suono e inizierà il conteggio del time impostato, durante il quale la temperatura verrà mantenuta costante.

Al termine del conteggio la cottura termina (COMPLETED): il buzzer emetterà una sequenza di suoni con conseguente spegnimento del mescolatore e dell’elemento riscaldante. Possiamo quindi gustare la pietanza appena cucinata oppure conservarla in frigo (dopo averla opportunamente abbattuta in acqua fredda) per consumarla in seguito!

Per annullare il processo una volta iniziato è sufficiente tenere premuto il pulsante dell’encoder per 3 secondi: il tempo rimanente verrà mantenuto in memoria.

Durante il funzionamento inoltre il microcontrollore verifica che il livello dell’acqua rimanga costante e l’integrità del sensore di temperatura. In caso di problemi l’elemento riscaldante viene spento, il timer messo in pausa ed emesso un suono continuo. La verifica dell’integrità del sensore di temperatura si basa sull’accertamento delle seguenti condizioni sul valore di temperatura T misurato:

- 10°C < T < 99°C

- |dT/dt| < 2°C/s

Al contrario, il sistema entra in protezione per guasto al sensore (SENSOR FAULT).

4,960 total views, 5 views today